摘要:聚合氯化铝作为烟气脱硫污水处理的主要絮凝剂,在应用过程中存在用量大、成本高等问题。采用分光光度法和化学滴定法,通过观察污水的清澈度和测定污水中污染物的质量浓度,研究了聚合氯化铝、不同相对分子质量聚丙烯酰胺以及二者复配用于催化裂化装置烟气脱硫污水的絮凝效果。结果表明,聚合氯化铝和聚丙烯酰胺复配使用的絮凝效果优于二者单独使用的絮凝效果,且聚丙烯酰胺的相对分子质量越大,其絮凝效果越好。同时分析和优化了絮凝剂质量浓度、污水pH和搅拌时间等因素对絮凝效果的影响。结果表明,在pH为7-8、搅拌时间为4-6min的条件下,30mg/L聚合氯化铝和1.0mg/L高相对分子质量聚丙烯酰胺复配,对催化裂化烟气脱硫污水的絮凝效果较好,该研究结果也为日后污水处理的成本优化打下了坚实基础。

近年来,随着炼油行业快速发展,废气排放量逐年增加,对自然环境造成了很大影响。企业为应对严格的环保要求及自身发展需求,越来越多地采用催化裂化烟气脱硫技术,其中尤以湿法烟气脱硫工艺应用较为广泛。由于该工艺对水的消耗量较大,产生的废水中含有一定量的悬浮物、亚硫酸钠、硫酸盐以及重金属等杂质,所以合理处理系统废水是湿法烟气脱硫技术的关键因素之一。絮凝沉降作为一种传统的污水处理方法,在烟气脱硫废水处理单元中发挥着至关重要的作用,如何选择絮凝剂、优化絮凝条件、提升污染物去除效果已成为该领域研究的热点。目前,湿法烟气脱硫技术较多采用单一聚合氯化铝(PAC)作为絮凝剂,也有少量企业使用聚丙烯酰胺(PAM)类絮凝剂。实际生产中PAC存在投药量高、产生絮体小、污染物去除率低等缺点。相比于无机絮凝剂,有机絮凝剂PAM具有吸附性强、用量少的特点,但仍存在水中固体悬浮物堵塞过滤膜、购买价格高以及后续处理复杂等缺点,所以不适合大规模使用。鉴于这两种絮凝剂单独使用时的一些优缺点,近些年将PAC和PAM复配使用得到了广泛关注和研究。

为了提高烟气脱硫污水处理效果,减少或替代絮凝剂PAC的用量,降低该污水的处理成本,波涛聚合氯化铝厂家将PAC和PAM复配成一种复合型絮凝剂,通过加入量、PAM相对分子质量、pH和搅拌时间等因素的分析,对污水的絮凝效果进行研究,为炼化企业污水的优化处理提供技术参考。分析实验结果如下:

1、聚合氯化铝的絮凝效果

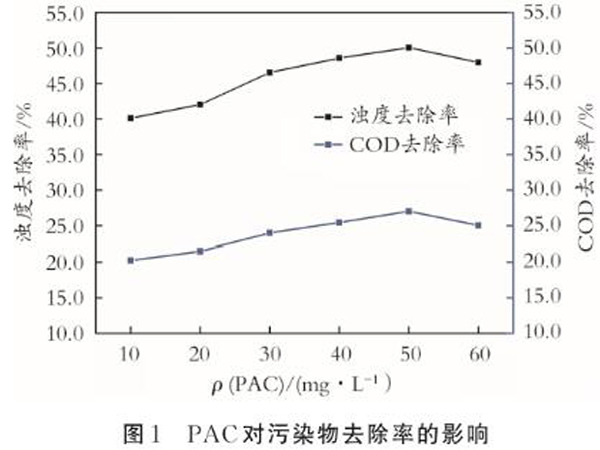

图1为聚合氯化铝对污染物去除率的影响。

从图1可以看出,随着聚合氯化铝质量浓度的增加,污水浊度去除率和COD去除率呈先升高再降低的趋势。聚合氯化铝质量浓度较低时,由于难以形成絮体或絮体很小,密度和水接近而难以沉降,所以悬浮物去除效果差,导致浊度和COD去除率较低低。随着聚合氯化铝质量浓度的增加,絮体体积增加的同时悬浮物沉降速度明显加快,故浊度和COD去除率明显上升。当聚合氯化铝质量浓度超过一定数值后,多余的絮凝剂会吸附于脱稳颗粒表面,产生“胶体保护”作用,引起颗粒重新稳定,从而导致污染物去除率降低。因此,当聚合氯化铝质量浓度为50mg/L时,絮凝效果较好,浊度去除率为50.06%,COD去除率为27.02%。

2、聚丙烯酰胺的絮凝效果

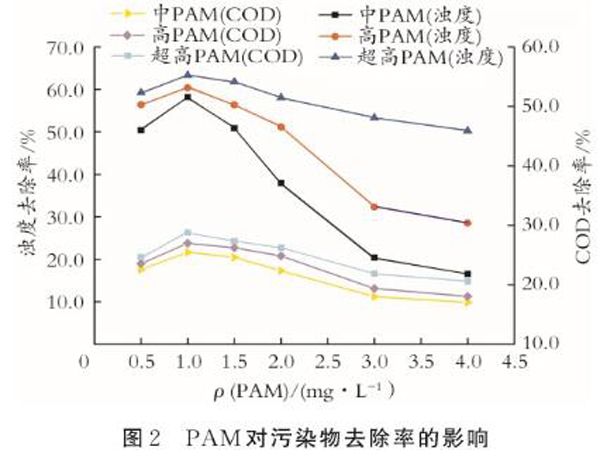

图2为聚丙烯酰胺对污染物去除率的影响。从图2可以看出,聚丙烯酰胺质量浓度在一定范围时,其相对分子质量越高,絮凝效果越好。随着聚丙烯酰胺质量浓度的增加,污染物去除率呈先升高后降低的趋势。原因在于聚丙烯酰胺的絮凝作用主要依靠大分子链在污水中的缠绕和吸附架桥作用,将大分子颗粒脱稳并沉降下来,从而去除污水中的污染物。当聚合物的相对分子质量越大时,其分子链间的缠绕与架桥功能越强,因而其絮凝效果越好。但当聚丙烯酰胺质量浓度超过一定数值时,由于聚合物分子相互缠绕使絮体重新分散于溶液中,进而使污水的絮凝效果变差,污染物去除率反而下降。同时聚丙烯酰胺本身也是一种高分子有机化合物,会使污水中COD升高,如果污水回用,将增加下游污水COD处理难度和处理成本。因此,当聚丙烯酰胺质量浓度为1.0mg/L时,高相对分子质量聚丙烯酰胺的污水絮凝沉降效果较好,浊度去除率为63.35%,COD去除率为28.80%。

3、聚合氯化铝与聚丙烯酰胺复配的絮凝效果

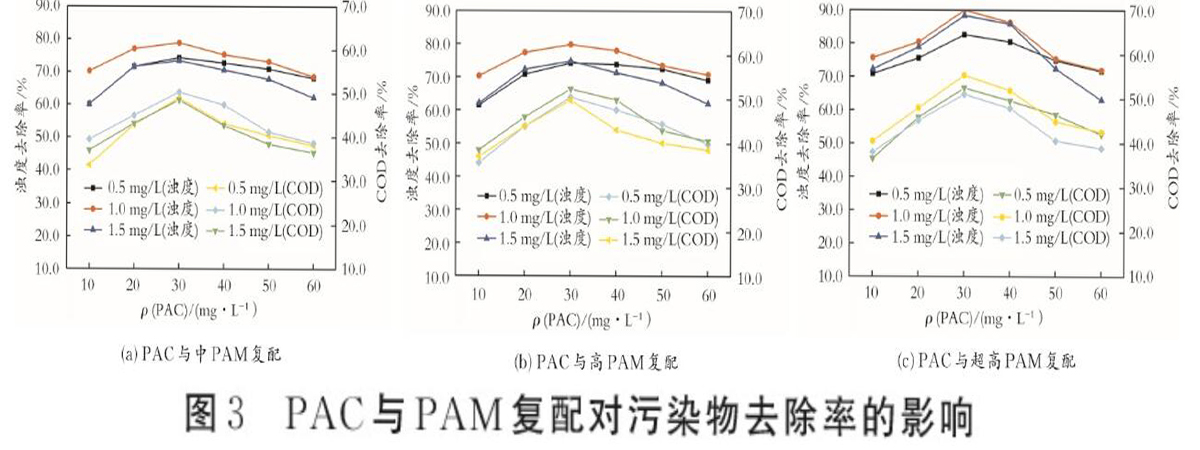

图3为聚合氯化铝与聚丙烯酰胺复配对污染物去除率的影响。从图3可以看出,聚合氯化铝与聚丙烯酰胺复配后污水浊度去除率和COD去除率得到很大提升,均优于单独使用聚合氯化铝,聚丙烯酰胺的去除效果。原因是两者复配时既发挥了聚合氯化铝的电中和吸附作用,又发挥了聚丙烯酰胺的大分子链缠绕与架桥作用,不仅表面所带的正电荷增加,静电吸附能力增强,而且水解产物的体积和支化度也增加,提高了吸附架桥能力,以高分子聚合物为链接,可架桥成为更大的积聚絮凝体。当聚丙烯酰胺质量浓度一定时,随着聚合氯化铝质量浓度的增加,污染物去除率先升高后减小,当聚合氯化铝质量浓度为30mg/L时,复配絮凝剂污染物去除率较高,且聚合氯化铝质量浓度低于单独使用时的质量浓度。原因是聚丙烯酰胺具有更强的吸附性,使絮体形成速度加快,脱稳颗粒更容易形成,所以降低了聚合氯化铝的较佳质量浓度。当聚合氯化铝质量浓度相同、聚丙烯酰胺质量浓度为1.0mg/L时,复配絮凝剂污染物去除效果较好,且较高相对分子质量聚丙烯酰胺好于高相对分子质量和中相对分子质量聚丙烯酰胺,符合聚丙烯酰胺单独使用时的一般机理。因此,较佳复配方式为聚合氯化铝30mg/L、高相对分子质量聚丙烯酰胺1.0mg/L,此时,浊度去除率接近90.00%,COD去除率可达到50.00%。

4、pH对两种絮凝剂复配絮凝效果的影响

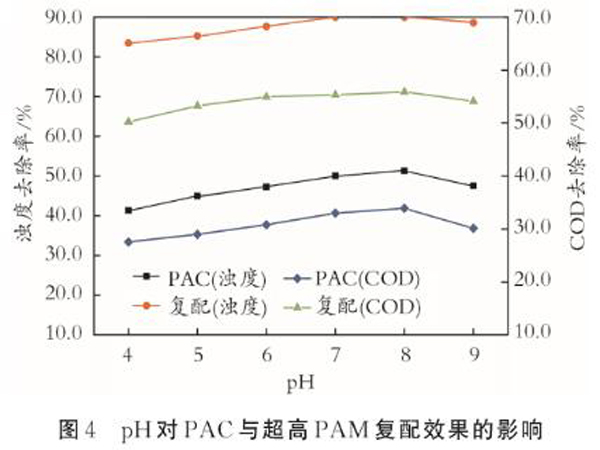

采用单独聚合氯化铝质量浓度50mg/L、复配絮凝剂聚合氯化铝质量浓度30mg/L和聚丙烯酰胺质量浓度1.0mg/L,在加入絮凝剂前预先使用质量分数0.1%冰乙酸和质量分数0.1%氢氧化钠调节pH,考察pH对聚合氯化铝与聚丙烯酰胺复配效果的影响,结果见图4。

从图4可以看出,pH的变化对聚合氯化铝絮凝效果影响较大,对聚合氯化铝与聚丙烯酰胺复配絮凝效果影响较小。当pH<时,随着pH升高,浊度和COD去除率逐渐较高;当pH=8时,浊度和COD去除率很高;当pH>8时;浊度和COD去除率下降。这是因为:当pH较小时,聚合氯化铝易与H+形成络合物或者硫酸铝等物质,当pH较大时,聚合氯化铝易与OH-形成氢氧化铝等物质,使其不易与污染物结合,阻碍絮凝反应进行,降低污染物去除效果。因此,污水pH为7-8时,聚合氯化铝+聚丙烯酰胺复配的絮凝效果较好。

5、搅拌时间对两种絮凝剂复配絮凝效果的影响

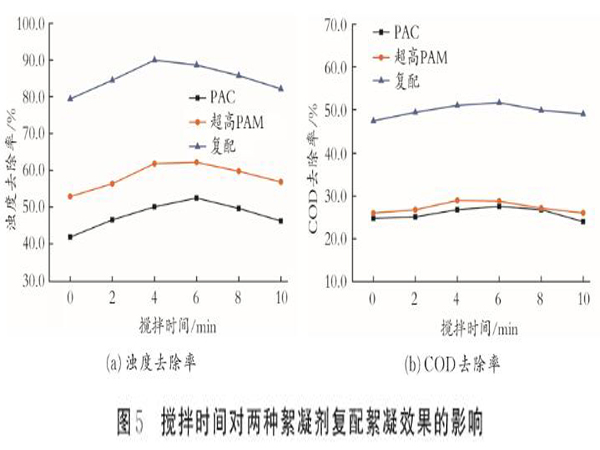

分别采用单独聚合氯化铝质量浓度为50mg/L、单独聚丙烯酰胺质量浓度1.0mg/L、二者复配PAV质量浓度为30mg/L和聚合氯化铝质量浓度为1.0mg/L,在溶液pH为7.0、搅拌速率为50r/min的条件下,考察搅拌时间对两种絮凝剂复配絮凝效果的影响,结果见图5。

从图5可以看出,随着搅拌时间延长,三种絮凝剂的浊度和COD去除率均呈现出先增价后减少的趋势。原因是随着搅拌时间延长,增加了絮凝剂与污水中颗粒物的碰撞机会,絮团开始细小逐渐变大;若搅拌时间过长,絮团被搅碎,形成细小的颗粒,不利于絮凝沉淀反应的继续进行。因此,聚合氯化铝、聚丙烯酰胺单独使用和二者复配使用的较佳搅拌时间均为4-6min。

6、两者复配的加药顺序对絮凝效果的影响

在聚合氯化铝质量浓度为30mg/L、聚丙烯酰胺质量浓度为1.0mg/L、溶液pH为7.0、搅拌时间5min的条件下,考察加药顺序对絮凝效果的影响,结果见表1。

表1 加药顺序对絮凝效果的影响

| 投加顺序 | 浊度去除率/% | COD去除率/% | 絮体沉降情况 |

| 先加聚合氯化铝,后加聚丙烯酰胺 | 90.00 | 51.64 | 絮体成长较快,沉降较快 |

| 聚合氯化铝、聚丙烯酰胺同时 | 84.47 | 48.42 | 较快 |

| 先加聚丙烯酰胺,后加聚合氯化铝 | 82.15 | 47.06 | 沉降很慢 |

由表1可知,复配絮凝剂较佳的加药顺序是先加聚合氯化铝,后加聚丙烯酰胺。这是由于污水中颗粒带有负电荷,先加入聚合氯化铝起到电性中和、压缩双电层的作用,减少斥力,进而将颗粒结合成小的絮体,使胶体脱稳。在胶体脱稳的情况下再加入聚丙烯酰胺,通过吸附架桥作用,不仅使絮体颗粒变大,而且使大絮体在沉降过程中发挥“卷扫”作用,提高了絮凝处理效果。

结论:

(1)聚丙烯酰胺的相对分子质量越大,相应絮凝效果越好;聚丙烯酰胺用量越大,相应污水的絮凝效果越差。由于上述原因,不同相对分子质量的聚丙烯酰胺在使用时需要进行试验,按照其较佳使用量进行投加,否则会适得其反,加重后续生化系统的分解负担,影响污水的回收利用。

(2)聚合氯化铝+聚丙烯酰胺复配絮凝剂显著提高了催化裂化烟气脱硫污水的处理效果,较佳使用条件为聚合氯化铝质量浓度30mg/L、高相对分子质量聚丙烯酰胺质量浓度1.0mg/L、pH7-8、搅拌时间4-6min,投料顺序为先加聚合氯化铝后加聚丙烯酰胺。

(3)聚合氯化铝+聚丙烯酰胺复配使用既降低了聚合氯化铝的用量和购买成本,又提高了该污水的处理效果,且配置过程简单,是一种切实可行的炼油污水处理方法。