摘要:利用赤泥制备的絮凝剂聚合氯化铝铁(PAFC)与商品絮凝剂聚合氯化铝(PAC)进行混凝对比实验,以废水中活性黑KN-B染料为处理对象,考察了混凝剂投加量、废水pH值、废水浓度、废水温度、盐基度等因素对絮凝效果的影响。实验结果表明:混凝剂的投加量、废水pH值、盐基度、废水浓度等对混凝效果有明显影响,温度对混凝效果的影响较小。聚合氯化铝脱色率为90%,聚合氯化铝铁脱色率达到99%。聚合氯化铝铁的处理效果明显优于聚合氯化铝,而且在实验过程中聚合氯化铝铁的用量少,形成絮体的速度快。

赤泥是利用铝土矿生产氧化铝的废弃物,每生产1吨氧化铝排放赤泥约0.6吨-2吨。赤泥绝大部分被堆放在废渣场,占用大量土地,造成土地碱化,地下水受到污染,危害人们的健康。

我国是纺织印染业大国,印染废水是我国工业度水中较难治理的废水之一,而赤泥中大量的氧化铝、氧化铁等金属资源目前仍未得到充分有效的利用,从而造成了资源的巨大浪费。波涛聚合氯化铝厂家利用赤泥制备的聚合氯化铝铁作为净水剂,并与商品聚合氯化铝相比较,探讨了用赤泥制备的聚合氯化铝铁(PAFC)处理活性黑KN-B染料废水应用规律,即解决了赤泥本身对环境的污染,又利用了赤泥中的氧化铝和氧化铁,处理了活性黑KN-B染料废水,达到了以废冶废的目的。结果如下:

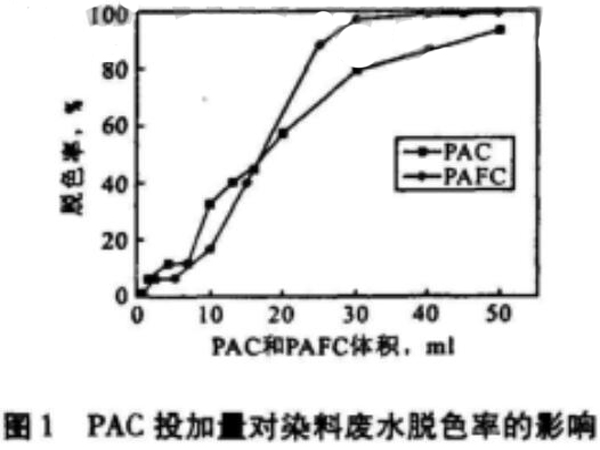

一、聚合氯化铝和聚合氯化铝铁投加量对染料废水脱色率的影响

在染料废水的浓度为50mg/1.25℃,pH为7的条件下,改变聚合氯化铝和聚合氯化铝铁的投加量,测其脱色前后的吸光度,实验结果见图1。

从图1可以看到:当聚合氯化铝和聚合氯化铝铁投加量很小时,脱色效果很不明显,增加投加量,脱色率都逐渐增加。当聚合氯化铝投加量到50ml(浓度为10g/l)时,脱色率达93.4%;当聚合氯化铝铁投加量达到30ml-50ml(浓度为10g/l)时,脱色率达97%-99%,这是由于废水中加入混凝剂时,水中的胶粒与混凝剂结合在一起形成脱稳粒子,从而把水中的悬浮颗粒除去。

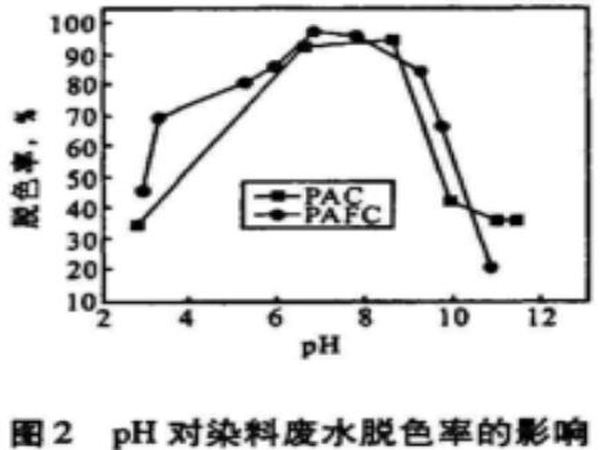

二、pH对染料废水脱色率的影响

配制浓度为50mg/l的活性黑KN-B染料溶液,测量空白样的吸光度。聚合氯化铝和聚合氯化铝铁的投加量分别为40ml(10g/l)。改变溶液的pH,在恒温条件下测其脱色后的吸光度,得实验结果见图2。

由图2可以看出,在强酸和强碱条件下,聚合氯化铝和聚合氯化铝铁的脱色效果均较差,pH值在6.5-8.5之间,聚合氯化铝和聚合氯化铝铁的脱色效果均较好。

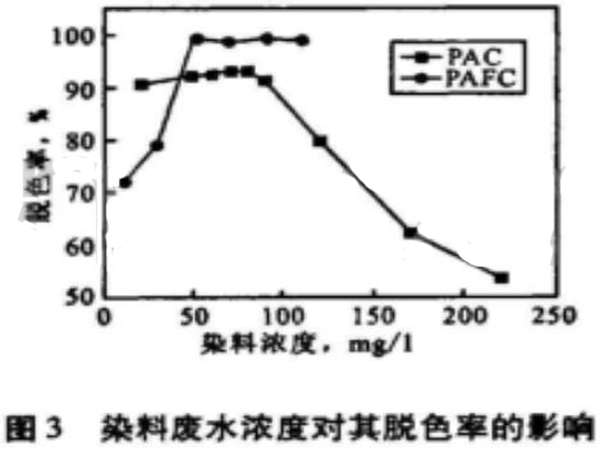

三、染料废水浓度对其脱色率的影响

在pH为6.90,聚合氯化铝和聚合氯化铝铁的投加量均为40ml(10g/l),改变活性黑KN-B染料浓度,在恒温条件下测其脱色前后的吸光度,得实验结果见图3。

由图3可以看出,聚合氯化铝在处理低浓度染料废水时效果较好,而且当染料浓度为70mg/l-80mg/l时,脱色率达到93%以上,染料浓度的继续增加,脱色率快速下降,因此聚合氯化铝适合处理低浓度染料废水。染料废水浓度很低时,聚合氯化铝铁对于染料废水的脱色效果不好,这是由于染料废水浓度较低时,聚合氯化铝铁的加入量过大,使得一开始染料微粒就被若干个高分子链包围,微粒再也没有空白部位去吸附其它的高分子链,结果形成了无吸附部位的稳定颗粒,所以致使脱色率下降。而当染料浓度达到50mg/l时,聚合氯化铝铁的脱色率达到99%,大于50mg/l时脱色效果也很稳定,因此本产品适合处理染料浓度为50mg/l以上的染料废水。

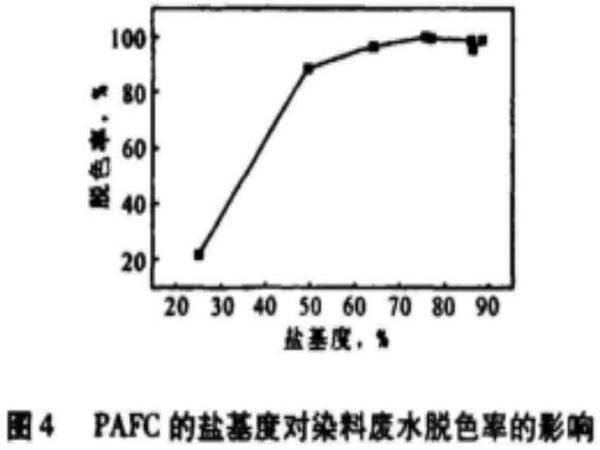

四、聚合氯化铝铁盐基度对染料废水脱色率的影响

在pH为7,温度为25℃。染料废水的浓度为50mg/l,聚合氯化铝铁投加量为15ml(10g/l),改变聚合氯化铝铁的盐基度,在恒温的条件下,测量脱色前后的吸光度,实验结果见图4。

由图4可以看出,随着盐基度的增加,脱色率也在逐渐增加,当盐基度达到65%时,脱色率为98%左右。还可以看到盐基度在65%到90%之间的产品效果相当稳定,因此可以选择盐基度在65%到90%之间的产品作为混凝剂处理染料废水。

五、结语

1、用赤泥制备的聚合氯化铝铁可以用于活性黑KN-B染料废水的絮凝剂,聚合氯化铝铁的净水性能优于聚合氯化铝的净水性能。

2、絮凝剂的投加量、废水pH值、盐基度、废水浓度等对混凝效果有明显影响,温度对混凝效果的影响较小。

3、用聚合氯化铝铁处理染料废水的较佳条件为:聚合氯化铝铁投加量为30ml-50ml(约10g/l),废水中含聚合氯化铝铁浓度为0.3g/l-0.5g/l,pH值6.5-8.5,废水浓度50mg/l,废水温度25℃,盐基度65%-90%,脱色率达到99%。