摘要:本文对以铝灰为原料,采用酸溶一步法生产净水剂聚合氯化铝的工艺进行了研究。其产品质量指标达到了企业标准,具有工艺简单、流程短、成本低、无二次污染的特点。

聚合氯化铝是一种无机高分子絮凝剂,其化学通式为[Al2(OH)nCl6-n]m(1≤n≤5,m≤10),它具有混凝能力强、用量少、净水效能高、适应力强的特点,能除去水中的铁、氟、放射性污染物、重金属、泥砂、油脂、木质素等;也可以除去印染废水中的疏水性染料,对媒染料可做媒染剂;也能用于油井防砂、铸造交替硬化制壳的固化剂;肥皂废液的甘油回收;乳液破乳再生;制革、医药、石油、造纸、化妆品等工业用水和废水处理。

聚合氯化铝的生产方法按原料的不同可分为:金属铝直接溶解法;以结晶氯化铝为原料、以三氯化铝为原料、以硫酸铝为原料、以粘上矿为原料等制法。此外,还有以铝灰、煤矸石和粉煤灰等为原料制备聚合氯化铝的方法。其中以铝灰为原料制造聚合氯化铝的方法,其原料来源广、廉价、经济效益高,具有很大实用价值。这种方法本身又包括酸溶一步法、碱溶法、中和法。其中碱溶法和中和法制得的聚合氯化铝含量较低,碱化度也不高,而且碱的腐蚀性强,来源短缺。酸溶一步法则与之相反,碱化度越高,原材料消耗较少,产品氯离子含量也越少,而且具有设备简单,原材料消耗少,成本低等优点。

我国对于聚合氯化铝的研究早在70年代就已开始,由于受到铝资源的限制而不能满足生产的需要。因此,以铝灰为主要原料,采用酸溶一步法开展生产聚合氯化铝的工艺研究。

1、用铝灰制备聚合氯化铝的基本原理

聚合氯化铝是一种无机高分子的多价聚合电解质混凝剂,可视为介于三氯化铝和氢氧化铝之间的一种水解产物。铝的配位水发生水解生成铝的配合物,通过羟基架桥后成为多核配合物,核大量增加成为无机高分子聚合体。

利用铝灰制取聚合氯化铝,主要是利用铝灰中Al2O3,它与HCl反应生成AlCl3。其全部反应包括溶出反应、水解反应、聚合反应三个过程。由于铝的溶出,pH值升高,铝盐发生水解而产生HCl,使pH值下降,这又促使铝的溶出反应继续进行,pH值随之升高,使相邻两个羟基间发生架桥聚合作用,由于这种作用减少了水解产物的浓度,从而使水解反应继续进行。其水解反应生成的聚合体[Al2(OH)n(H2O)γ]m(6-n)+与作为外配体的Cl-结合,即形成聚合氯化铝。

2、用铝灰制备聚合氯化铝的工艺流程

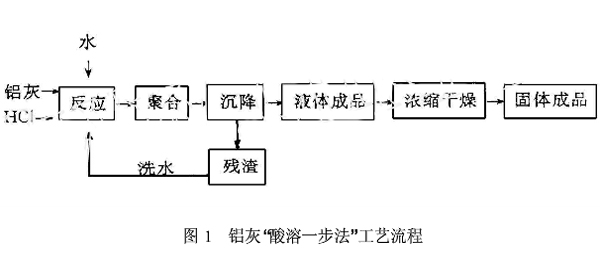

以铝灰为主要原料,采取酸溶一步法制备聚合氯化铝,其工艺流程见下图1:

向反应器中先加入31%的HCl及部分水,再一次或多次投加经水洗处理过的定量铝灰。反应开始后,温度很快升至95℃以上。为控制反应温度,可在反应过程中随时补加一些水,且加以搅拌。待6-14h反应完毕加入水,将反应物料稀释,并调节pH3.5-4.0。自然降温、熟化16-18h,上层清液即为液体聚合氯化铝。经浓缩、干燥制得固体聚合氯化铝。

本工艺的关键在于确定投料比。若能合理控制,便可充分提高铝的溶出率,同时使产品的铝含量、碱化度得以提高。

3、用铝灰制备聚合氯化铝工艺条件的确定

3.1铝灰与HCl投料比的确定

根据文献中生产聚合氯化铝的配方及本文所用铝灰中氧化铝的含量,初步确定铝灰与HCl的投料比为2:1。在该投料比基础上进行较佳投料比的实验,实验数据见表1。

表1铝灰与HCl投料比实验

| 序号 | 配方 | 投料比 | 浓度(Be’) | Al2O3% | 碱化度 | ||

| 铝灰(g) | HCl(ml) | 水(g) | 铝灰:HCl:水 | ||||

| 1 | 375 | 250 | 600 | 1.5:1:2.4 | 27.4 | 10 | 46 |

| 2 | 350 | 200 | 500 | 1.75:1:2.5 | 25.2 | 14 | 50 |

| 3 | 380 | 200 | 360 | 1.9:1:1.5 | >30 | 24 | 50 |

| 4 | 400 | 200 | 400 | 2:1:2 | >30 | 23.2 | 42.9 |

| 5 | 600 | 200 | 600 | 3:1:3 | 34 | 18 | 60 |

试验发现,当铝灰与HCl的投料比不同时,随铝灰量的增加,液体成品的浓度及Al2O3也随之加大。且这5组配方的浓度、Al2O3均已达到质量要求,但前4组配方的碱化度变化不大,且数值均≤50,而工业一般控制碱化度数值为50%-60%。5组配方的Al2O3%虽较3、4组配方的低,但碱化度却有较大提高。因此,选用铝灰与HCl的投料比为3:1左右。

3.2加水量的确定

以铝灰与HCl的投料比为3:1, 改变不同加水量进行实验。实验数据见表2。

表2实验结果

| 序号 | 配方 | 投料比 | 浓度(Be’) | Al2O3% | 碱化度 | ||

| 铝灰(g) | HCl(ml) | 水(g) | 铝灰:HCl:水 | ||||

| 1 | 600 | 200 | 500 | 3:1:2.5 | 32 | 14 | 92.6 |

| 2 | 600 | 200 | 600 | 3:1:3 | 34 | 18 | 60 |

| 3 | 300 | 100 | 400 | 3:1:4 | 24 | 8.3 | 70 |

| 4 | 300 | 100 | 500 | 3:1:5 | 18.3 | 7.7 | 83.6 |

实验发现,1、4组配方的碱化度偏高,这会使聚合物难以稳定存在,而易于趋向生成难溶的氢氧化铝沉淀。2、3组配方的各项指标比较接近质量要求。

为了进一步选择合适的加水量,将2、3组配方所得的液体产品经蒸气浓缩、干燥制成固体各项指标见表3。

表3 部分产品指标

| 序号 | Al2O3% | 碱化度 | 水不溶物(%) |

| 2 | 31.14 | 92.3 | 0.2 |

| 3 | 32.86 | 91 | — |

试验表明,2、3组配方的固体产品的各项主要指标均已达到质量要求。在考虑确定加水量时,还要避免因水量过多而影响沉降性能,导致水不溶物含量增加。故将铝灰、HCl、水的投料比定为3:1:3.5。

3.3降低成本的研究

反应之后的产品大部分集中于上层清液,但也有少量产品和HCl残留于残渣中,液体浓度越高,残留量越大。考虑到对这部分产品及HCl进行回收,以降低成本,所以我们采取了对残渣进行水洗,将水洗液代替部分水用于下一批反应中的方法。实验数据见表4。

表4水洗实验结果

| 序号 | 配方 | 投料比 | 浓度(Be’) | Al2O3% | 碱化度 | ||

| 铝灰(g) | HCl(ml) | 水(g) | 铝灰:HCl:水 | ||||

| 1 | 400 | 133 | 465.5 | 3:1:215 | 38 | 14.7 | 75 |

| 2 | 400 | 100 | 400+100(洗水) | 3:0.75:3.75 | 31.6 | 13 | 70 |

| 3 | 400 | 90 | 500+200(洗水) | 3:0.68:5.24 | 22 | 10 | 73.2 |

| 4 | 400 | 90 | 500+100(洗水) | 3:0.68:4.56 | 20 | 9.2 | 61 |

将2组配方的液体产品经蒸气浓缩、干燥制成固体产品,其各项指标为:Al2O3:29.7%;碱化度:92.4。实验表明,在保证产品质量的前提下,残渣水洗液的再次利用,可以降低成本。

4、讨论

4.1HCl浓度的影响

反应前若HCl浓度太大,或铝灰投加过多、过急,则反应会过于激烈,而使HCl大量挥发,并容易自产品中析出氢氧化铝。HCl浓度应据铝灰质量、反应容器的大小,散热条件等因素进行调整。

4.2加水量的确定

反应前期水分挥发较大,若不及时补充使水分大量减少,反应将过于激烈,使HCl大量挥发,造成产品部分失效。若水份过多,酸浓度偏低,反应则不易进行,导致产品达不到质量要求。

4.3产品pH值的控制

前已述及,产品的pH3.5-4.0,絮凝效果较好。当pH值过高时,虽使提供架桥的羟基增多,但同时也会使白色的Al(OH)3生成而使产品不稳定,导致浮水效果降低。实验表明,原料配比是调整pH值、提高碱化度的重要条件。只要在较佳配比下,有一个较佳聚合温度,就可以使pH基本在所要求的范围之内。

5、结论

利用铝灰制取聚合氯化铝,技术上是可行的,产品主要质量指标达到了企业标准。由于该反应是一步反应,而且是利用反应自身放热来满足反应温度的要求,具有工艺简单、流程短、节能、无二次污染等特点。达到了化害为利,变废为宝,综合利用的目的。