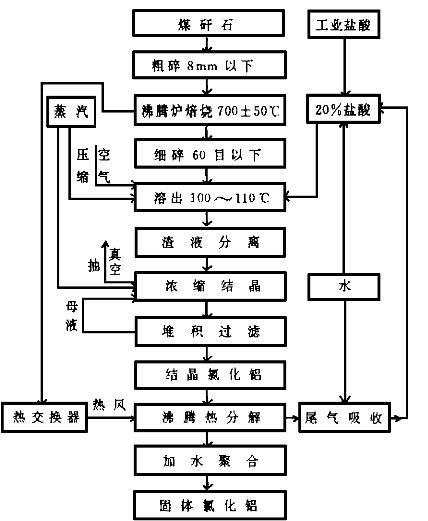

制取聚合氯化铝的方法很多,大至可分为:热解法、酸溶法、电解法、电渗法等。本文所介绍的用煤矸石制取聚合氯化铝的方法就是其中的酸溶法,整个原理及工艺流程可分为粉碎、焙烧、连续酸溶、浓缩结晶、沸腾分解、配水聚合五道工序,其原理及工艺流程如图1所示。

1、粉碎焙烧

粗碎后的煤矸石在焙烧过程中,随着温度的升高、高岭石成为非晶质或半晶质,进一步升温,使高岭石逐渐转化为γ-Al2O3和SiO2,其化学反应式如下:

Al2O3·2SiO2·2H2O→(550-700℃)Al2O3·2SiO2+2H2O

Al2O3·2SiO2→(700-800℃)γ-Al2O3+2SiO2↓

在这一过程中温度不能过高,当温度超过850℃时,γ-Al2O3逐渐转化为α-Al2O3,使反应失去活性,煤矸石中Al2O3一般较高溶出率的焙烧温度控制范围为600-800℃。

2、连续酸溶

焙烧后的煤矸石应细粉至60目左右,以便使氧化铝溶出率较高且较经济,然后连续酸溶。

其工艺条件是:

(1)选用在恒沸点附近浓度为20%盐酸溶液较佳,这时氧化铝的溶出率较高,但制备结晶AlCl3中间产物的成化度较高、为降低结晶AlCl3中间产物的成化度,允许盐酸的浓度可适当增加,当盐酸浓度增加到0.8M以上时,结晶AlCl3中间产物的成化度下降很快,但氧化铝溶出率增长幅度并不大。

(2)酸溶设备采用四釜,用蒸汽直接加热,在常压温度为100-110℃的条件下,连续酸溶并压风搅拌。

(3)溶出液采用混凝沉淀法进行分离。从反应釜连续流出的溶出液进入沉淀池,待沉淀池充满后,加混凝剂聚丙烯酰胺或动物胶进行混合,静止4h,清液转入存贮池、沉渣即可排出。

3、浓缩结晶

从连续酸溶工序中得来的酸溶母液进入搪瓷釜内,呈负压状态,然后用蒸汽加热以实现浓缩。当蒸出液为母液体积的45-50%时,即停止加热浓缩,浓缩周期为10h。然后,出料经滞留槽冷却过滤后可得结晶AlCl3。蒸发出的水蒸汽和部分盐酸气经吸收,可循环使用。

4、沸腾热解

浓缩结晶的AlCl3用热网加热到170-180℃条件下,进行热分解,使产品碱化度控制在70-75%。热分解的HCl气体在吸收塔内循环吸收,用以配制稀盐酸,可在连续酸溶工序中重复利用。每分解1t结晶AlCl3可得300kg HCl气体,有明显的经济效益。

5、配水聚合

从沸腾热解工序中得到的AlCl3,加水溶解混合并加以搅拌,产品由稀变稠,到一定浓度,从容器中倒出,经风干龟裂后,即得固体聚合氯化铝混凝剂。