氢氧化铝酸溶法是以氢氧化铝为原料,国内和国外都普遍采用的一种工艺。氢氧化铝纯度高,生产的聚合氯化铝重金属含量较低,但由于氢氧化铝酸溶性较差,因此,一般在反应釜中采用加温加压方法溶出铝液,经分离熟化后,即可制得聚合氯化铝产品,还可以在反应釜中加压加热,这样可以使氢氧化铝中铝的溶出率达到90%以上,这种工艺相对比较简单,但是制得聚合氯化铝的盐基度偏低,在40%左右。基本反应式为:

Al(OH)3+HCl=Al(OH)2Cl+H2O

Al(OH)2Cl+HCl=Al2(OH)3Cl3+H2O

Al2(OH)3Cl3→[Al2(OH)nCl6-n]m(m<10)

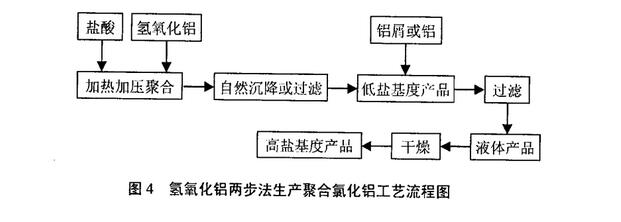

为提高产品的盐基度,逐渐发展到下一步,为了不引入其它重金属杂质,一般采用在低盐基度产品中加入铝屑和铝酸钠,这样盐基度一般可提高到70%以上。

工艺流程如图4:

在采用铝酸钙粉调整盐基度时,可以将盐基度调的更低,这样可以加强氢氧化铝的溶解,减少不溶性氢氧化铝的量。盐酸的浓度可以控制在20%以上,酸的浓度越大,氢氧化铝的溶解性越好。在实际生产中,反应配料比为Al(OH)3∶铝酸钙矿粉=(0.6-0.9)∶1(质量比)。在常压下于80-100℃反应3-4h,过滤即得液体聚合氯化铝产品,通过喷雾干燥或滚筒干燥,即可制得固体聚合氯化铝产品。

该工艺的关键是碳酸化分解。分解过程中若条件控制不当,制得凝胶氢氧化铝在盐酸中溶解性不好,或即使溶解,产品的稳定性也不好。分解反应也可利用碳酸氢钠代替二氧化碳。此工艺的优点是生产条件温和,产品质量好。缺点是流程长,生产成本较高。