摘要:聚合氯化铝是目前较广泛使用的混凝剂,它具有用量少、污泥少、除浊高,对出水pH影响小等优点。通过对不同生产工艺取得的商品聚合氯化铝和其它无机混凝剂的性能比较,并结合混凝实验,发现以铝矾土和铝酸钙为原料生产的聚合氯化铝对实验配置的混凝效果较好。

聚合氯化铝(polyaluminum chloride,PAC)是一种无机高分子含不同量羟基的多核混凝剂,其通用分子式为[Alm(OH)n(H2O)x]Cl3m-n(n≤3m),自20世纪90年代以来,因其效能优异,已广泛应用于污水和废水处理。我国广泛采用含铝矿石酸溶法、铝酸钙酸溶法、氢氧化铝和铝酸钙两步法等多种生产工艺,使聚合氯化铝成为水处理中使用较广泛的无机混凝剂。我国采用了特色的工艺路线和生产体系,2010年聚合氯化铝的产量达到了300万t,基本满足了全国用水和废水处理的发展需求,同时每年出口聚合氯化铝数万t。

聚合氯化铝,一般是指Al3+到Al(OH)3之间的一系列准稳态物质,即二铝到氢氧化铝之间的羟基络合物,其中可能出现共享羟基络合物或共享氧基配位的结构特征。当铝盐溶液缺乏酸时,即形成碱式盐的情况,可形成一种更为复杂的体系,即多种多核聚合体。聚合氯化铝的生产就是控制铝、OH-、Cl-的比例和水解、聚合条件,生产出一系列的电荷中和能力、吸附架桥性能符合特定要求的铝盐混凝剂。在PAC生产过程中,H2O也参与了反应,提供了OH-。在稳定熟化后,pH值会有微小的下降。

1、聚合氯化铝的主要制备方法

聚合氯化铝的制备方法有很多,不同的制备方法所生产的聚合氯化铝在产品的性能指标上也有所区别,目前应用较多的有结晶氢氧化铝为原料的生产方法、以含铝矿石为原料焙烧的生产方法以及以铝土矿、粘土矿为原料的制备方法等。

1.1 含铝矿石生产法

我国生产PAC的天然矿石主要有高岭土、铝土矿、高铝粘土等,其中铝以低活性的α-Al2O3形式存在,它与盐酸反应活性很低,即使用高浓度的盐酸溶解,铝的溶出率也很低,需要经过焙烧或加压等方式使矿物脱水相变为活性相对较强的γ-Al2O3,从而使氧化铝活化,即易于和盐酸反应,使铝溶出。含铝矿石生产法的传统制备工艺:在高温条件下,将铝矿、粘土矿等焙烧,使惰性的Al2O3水合物转变成活性的γ-Al2O3,从而提高Al2O3在酸中的反应率。

1.2 以铝土矿原料的制造方法

目前国内普遍采用铝矾土与铝酸钙两步法生产聚氯化铝。山东、河南、江苏等地的大型企业都是采用这种工艺。产品的盐基度为60%-90%,氧化铝含量为25%-31%。两步酸溶法可以采用常压溶出法,也可以采用加压溶出法;前者溶解时间长,溶出率低,但是可以大批量生产,例如一批生产50-100t;后者溶解时间短,溶出率高,但是一般采用10m3的反应釜,产量不及前者。

本研究以浊度的去除率为指标,分别对不同的生产工艺所制备的几种聚合氯化铝产品进行混凝性能的比较分析,同时并分析了聚合氯化铝不同投加量以及水质pH值的变化因素,评价了各混凝剂的产品性能。

2、实验内容及方法

2.1 仪器和试剂

仪器:ZR4型六联电动搅拌器,2100P型浊度仪,PHS-3CpH计等。

药剂:本试验选取的几种聚合氯化铝(PAC)分别为河南生产高纯PAC(以氢氧化铝和盐酸为原料,盐基度50%,记为PAC高纯)、江阴生产PAC(以铝灰和盐酸为原料,盐基度60%,记为PAC铝灰)、宜净生产PAC(铝钒土和铝酸钙两部法生产工艺合成,记为PAC铝矾土)、上海生产PAC(增强聚合氯化铝,原料为铝矾土、铝酸钙两部法生产工艺,添加少量聚合物增强剂,记为PAC增强)、山东淄博PAC(原料为氢氧化铝,记为PAC氢氧化铝),含高铁的聚合氯化铝PACSDD和PACCFⅡ。

各种混凝剂以稀释为1%的溶液投加,投药量以Al2O3计。

2.2 操作方法

在一组烧杯中加入1000mL水样后置于六联电动搅拌器中。当搅拌仪转速达到300r/min时,同步加入混凝剂。根据不同的操作条件改变搅拌的转速和反应时间,充分反应后静置沉淀30min于液面下约2cm处取上清液测定其浊度、温度、碱度,并观察记录絮体形成时间。

3、结果和讨论

3.1 不同的聚合氯化铝(PAC)去除浊度的效果

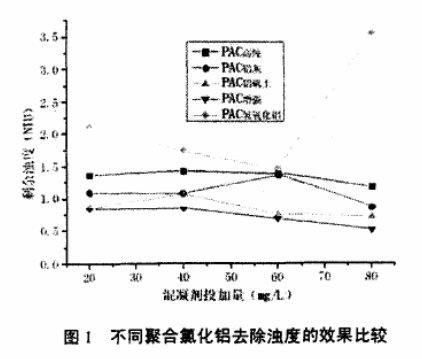

在原水中分别加入1%的聚合氯化铝(PAC)20、40、60、80mg/L,在300r/min、50r/min情况下分别搅拌1min、10min,静止沉淀30min后取出上清液进行浊度分析。其中实验原水为景观湖泊水,浊度为3.74NTU。

由图1所示,各种聚合氯化铝混凝剂的剩余浊度均随着使用量的增加而下降,而以氢氧化铝为原料制备的PAC氢氧化铝和PAC高纯的混凝效果要明显低于其它各药剂。以铝矾土和铝酸钙为原料生产的宜丰生产PAC铝矾土、上海生产PAC增强,当各自投药量为60mg/L时,剩余浊度<0.75NTU,之后剩余浊度曲线逐渐平稳。以铝灰为原料制备的PAC铝灰的混凝效果介于上述几种混凝剂之间。一般认为,在一定pH和温度下处理同一水体,在氧化铝投加量保持一致的情况下,混凝效果主要与盐基度有关,而且是随着盐基度的提高,混凝效果提高。可见相对而言以铝矾土和铝酸钙为原料生产的聚合氯化铝的盐基度更高,对于配置水的混凝性能更好。另外对于工业生产而言,若采用同一生产工艺,PAC产品的盐基度越高,所需原材料的消耗越少,成本越低。因此提高聚合氯化铝产品的盐基度对降低生产成本和提高产品效果都很有利。

3.2 聚合氯化铝(PAC)对于处理不同水质低温低浊水的效果比较

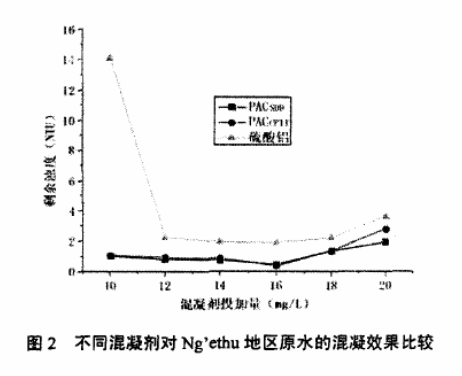

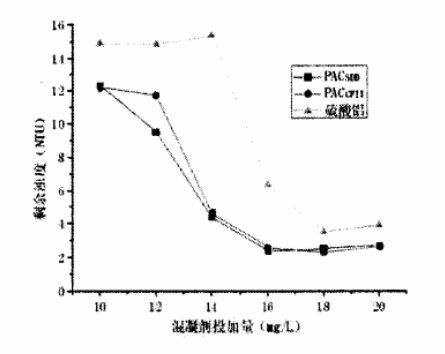

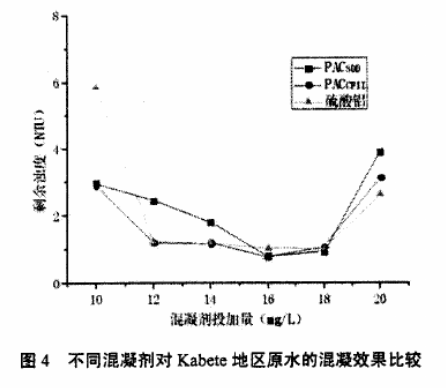

针对三种不同地区(Ng'ethu、Sasumu和Kabete)的原水,分别加入1%的含高铁的聚合氯化铝样品(PACSDD、PACCFⅡ和硫酸铝)10、12、14、18和20mg/L,在300r/min、50r/min情况下分别搅拌1min、10min,静止沉淀30min后取出上清液进行浊度分析。其中Ng'ethu、Sasumua和Kabete地区的原水浊度分别15.46NTU、17.21NTU和6.69NTU。混凝实验后的剩余浊度变化如下图2至图4所示,其余的参数如表1。

由图2至图4所示,含高铁的混凝剂PACSDD和PACCFⅡ对三种地区的原水的较佳投药量在16-18mg,混凝效果基本相当,均优于硫酸铝,其中Ng'ethu地区原水的浊度去除率可达到97%以上。而PACSDD的絮体形成时间较快,PACCFⅡ次之,硫酸铝的形成时间较长。其原因是硫酸铝的水解时间较长,较之其他药剂无法在短时间内发挥混凝的作用。快速搅拌使混凝剂快速地均布于水中,有助于原水中胶体颗粒外部双电层的有效压缩,降低zeta电位,使颗粒脱稳。慢速搅拌促使水中较大颗粒之间的碰撞和接触,有利于絮体的成长。

从实验数据可见,含高铁的聚合氯化铝PACSDD反应迅速、充分,具有良好的处理低温低浊水的能力。

表1 投药量和混凝实验后的其他实验参数

| 地区 | 投药量/(mg/L) | 温度/℃ | 剩余浊度/(NTU) | pH值 | 碱度/(mg/L) | 絮体形成时间/(min) | ||||

| PACSDD | PACCFⅡ | 硫酸铝 | PACSDD | PACCFⅡ | 硫酸铝 | |||||

| Ng'ethu | 16/16/16 | 19/20/18 | 0.42 | 0.36 | 1.87 | 6.5 | 18.0 | 1 | 3 | 3 |

| Sasumua | 16/18/18 | 16/16/15 | 0.39 | 2.32 | 3.51 | 6.5 | 17.0 | 1 | 3 | 4 |

| Kabete | 16/16/18 | 20/20/19 | 0.79 | 0.78 | 1.02 | 6.5 | 19.3 | 1 | 3 | 3 |

4、结论

本研究分别比较了几种以不同原料、工艺生产的聚合氯化铝混凝剂,并针对几种不同水质的原水进行混凝试验,对混凝剂的投药量、絮体形成时间等因素的影响进行了探讨,取得如下结论:

(1)以铝矾土,铝酸钙为原料生产的PAC产品显示出比其它工艺生产的PAC产品更好的混凝性能。

(2)含高铁的聚合氯化铝PACSDD对低温低浊水具有良好的混凝效果,絮体形成时间快,反应后剩余浊度低。

(3)随着混凝剂投加量增加,除浊效果提高,但如果投加量超过一定的含量,提高的幅度不明显。因此,在混凝实验中,选择合适的投加量是非常重要的。

(4)在中性条件,即pH范围为6-8条件下,PAC的混凝效果较佳。