摘要:聚氯化铝是目前使用较广泛的混凝剂,具有用量少、产生污泥少、除浊效率高、对出水pH影响小等优点,在技术和原料方面都有很大优势。根据我国水处理行业对该产品的要求及其在水处理中的实际应用情况,从重金属含量、盐基度和不溶物含量出发,对聚氯化铝的生产技术和质量控制问题进行分析,并提出了关于国家标准方面的改进意见。

1、我国混凝剂聚氯化铝生产工艺简介

聚氯化铝(PAC)自20世纪60年代问世,在许多方面都优于Al2(SO4)3,如用量少、产生污泥量少、除浊效率高、对出水pH影响小等,已广泛应用于污水和废水处理。

20世纪60年代末,日本提出了利用工业氢氧化铝生产活性氢氧化铝,再溶于盐酸的制备工艺。

我国在70年代广泛使用铝灰与盐酸反应一步法工艺,但铝灰法取得的产品重金属含量一般比较高。

80年代国内广泛采用氢氧化铝与盐酸加压加温反应工艺,生产的聚氯化铝盐基度一般在40%-50%,该产品的重金属含量少,可以用于饮用水处理,缺陷是生产条件苛刻,设备腐蚀严重。

90年代初,郑州巩义地区出现了利用高铝水泥(即铝酸钙)生产聚氯化铝的工艺,被称作铝酸钙酸溶一步法。由于铝酸钙具有非常高的活性,通过调整盐酸浓度和铝酸钙的加药量就可在室温下启动反应,同时放出大量热量进一步加速反应进行,这一技术是我国混凝剂行业的一个巨大进步。由于该反应可以在常温常压下进行,因此,可将反应器的容积设计为50或100m3,生产效率大幅度提高。这种方法的缺陷是盐酸消耗量大,同时在产品中引入了大量氯化钙,生产的固体产品氧化铝含量低,容易吸潮,且重金属总量会超标。

90年代末期,为了充分利用铝酸钙生产的技术优势并降低盐酸的消耗量,有些企业采用焙烧过的铝钒土(轻烧料)与盐酸反应形成氯化铝溶液,然后加水稀释再与铝酸钙反应,即两步法生产聚氯化铝。这种方法既能提高经济效益又符合使用要求,充分利用我国的资源优势,成为我国绝大部分生产企业使用的工艺路线,目前国内90%的聚氯化铝产品都是采用这一方法生产的。

2007年后,随着饮用水用聚氯化铝标准的提升,对重金属的控制更为严格。日前全国80%-90%采用两步法生产技术的企业,都需要对原料、技术路线及生产设备进行大幅调整,但这是一项难度很大且不太现实的工作。

通过碱溶的方法从铝土矿中提取工业氢氧化铝,由于大量的重金属离子不溶于碱,可大大减少产品中的重金属含量。目前广大生产企业采用的常压生产工艺都难以使产品盐基度达到45%-65%的要求,所以在生产中先利用氢氧化铝与盐酸反应生产氯化铝或者低盐基度产品,而后利用铝酸钙提升盐基度。这一工艺可在常压下进行,便于大批量生产,目前上海及周边城市均采用这一技术。其优点是大幅降低了成品中的重金属离子含量,其次减轻了生产企业的废渣处理压力,将固体废弃物的产生量降低了80%-90%。

2、重金属限值

规定生活饮用水用聚氯化铝产品中重金属的限值,目的是保证生活饮用水各相应指标的合格。美国环保局(U.S.EPA)在规定饮用水中重金属限值时主要考虑3个方面:(1)污染物对人类健康的潜在危害;(2)出现在公共饮用水系统中的污染物的频率和级别;(3)标准的制定能否降低公共卫生风险。另外标准的制定还参考限值对经济效应的影响,以及为期6a的试运行结果。例如U.S.EPA建议饮用水中铅的质量浓度为0,当质量浓度超过0.015mg/L时,政府将强制企业采取措施降低其排放浓度。

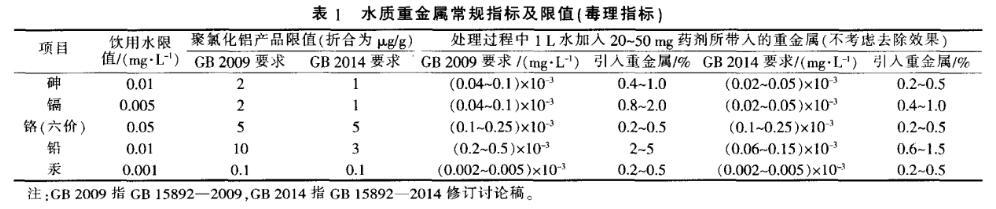

目前GB 15892-2009《生活饮用水用聚氯化铝》中的各项指标限值能够满足我国卫生部制定的《生活饮用水化学处理剂卫生安全评价规范》要求(见表1),这实质上就保证了生活饮用水的水质。

理论计算中考虑聚氯化铝的投加量为20-50mg/L(液体产品),比实际使用值明显偏高。从表1可以看出,使用混凝剂并不会因为产品质量问题引入大量重金属离子。根据《生活饮用水化学处理剂卫生安全评价规范》中的评价剂量25.0mg/L(以Al计),换算成Al2O3质量分数为10%的聚氯化铝即472mg/L,这样大剂量的投加在实际使用中是不存在的,即使在处理高浊度水和冬季低温低浊水时也达不到如此大的加药量。

混凝剂的主要作用是去除水体中的污染物,一般对胶体物质的去除率可高达90%以上,对溶解性有机物的去除率至少高于20%;且聚氯化铝和聚合硫酸铁都是我国去除工业废水中重金属离子的常用混凝剂。一般饮用水厂在使用聚氯化铝作为混凝剂时,对重金属的去除率一般在15%-75%之间。因此,聚氯化铝所引入的重金属相对于饮用水限值所占比例很小,且在混凝作用下大部分可被去除,并不会超出饮用水限值。即使混凝剂没有去除重金属离子,其增加的重金属离子比例一般不会超过国家饮用水限量的2%。

GB 15892—2009《生活饮用水用聚氯化铝》是参考美国和日本的相应标准制定的,其关于重金属的控制指标已经与日美比较接近,因此在标准的修订过程中不能只注重降低重金属。很多饮用水用聚氯化铝的生产企业采用氢氧化铝酸溶和铝酸钙调整盐基度的方法,取得的产品基本可以达到上述标准。但当使用的铝酸钙矿石中铬和铅含量较高时,对产品质量的影响非常大,铬和铅常在标准的要求限值上下波动。在饮用水处理方面,有些企业已经改用氢氧化铝和铝酸钙做原料,但对铅的控制依然非常难,因此建议采用与日本相同的标准要求,即约5mg/L,而不是高于日本的标准要求。

3、盐基度

在聚氯化铝的生产过程中,一般要求产品盐基度控制在45%-90%内。而铝矾土氢氧化铝的化学反应活性很低,与盐酸反应过程中即使加压溶解,一次酸溶盐基度也只能在20%-50%,很难达到50%以上,因此需要对产品进行盐基度的调整。目前提高盐基度一般采用铝酸钙、碳酸钙、铝酸钠、石灰水等进行调整。采用铝酸钙或铝酸钠能将盐基度调整到55%-90%,而且铝酸钙调整具有成本低、操作简单的特点,目前取得了广泛使用。但如果铝酸钙中重金属离子含量比较高,则需要采取措施进一步降低重金属;采用铝酸钠调整则不会带来重金属升高的问题,这种方法的成本要比前者高,但比较适于生产高纯度的聚氯化铝。

有专家提出将盐基度从原来的40%-90%调整为45%-65%,这是不合理的。生产聚氯化铝的重要任务是提高氯化铝的实际聚合度,增加大分子物种的有效含量,也就是提高聚合物中Al的含量。实践证明,一般情况下盐基度高的产品相对盐基度低的产品具有优异的混凝效果。我国的聚氯化铝产品混凝效果优于美国、日本的产品,盐基度高是主要因素之一,同时盐基度较高的聚氯化铝在水处理中有利于降低水中的残留铝。因此根据我国生产工艺的特殊性,在新国家标准调整时不应照搬国外的盐基度标准。

4、不溶物

不溶物往往是采用铝钒土和铝酸钙生产时因分离不完全而进入产品的,其主要成分是二氧化硅和溶出氧化铝后的铝酸钙,由于颗粒很细难于分离。生产企业一般采用自然沉降法,或者投加聚丙烯酰胺加速沉降分离,也有些企业采用板框压滤机分离不溶物。一般来讲,不溶物含量越低,产品稀释过程中在溶药池内的残渣就越少,而且不容易阻塞输送管道。如果采用喷雾干燥的方式,不溶物含量越低,对雾化器的磨损就越小。但在滚筒干燥过程中,不溶物含量越高越容易挂壁干燥,从而产量更大(例如尺寸为D1.5m×1.8m的滚筒1d可以生产3-4t高不溶物含量的产品);反之不溶物含量越低,干燥效率也就越低。

不溶物影响产品的外观和使用过程中液体药剂的输送,因此饮用水处理用聚氯化铝固体产品的不溶物要求<0.6%,GB/T 22627-2008《水处理剂聚氯化铝》要求工业用水用聚氯化铝不溶物<1.5%。对于不溶物的控制应从正反两个方面来看,不溶物低的产品外观好,堵塞管道的情况较少,但并不是不溶物含量越低净水效果就越好。例如巩义地区生产的聚氯化铝,氧化铝质量分数为22%-24%,不溶物一般在2%-6%之间,价格为900-1300元/t,严格来讲这些产品没有达到上述提到的两个国家标准要求,但是这类产品的性价比高且有很好的市场接受度。此外在污水处理过程中,如果水体的悬浮物很低则难以形成絮体,少量的不溶物反而会加速絮凝过程,提高混凝效率。

实验证明,在聚氯化铝中掺入吸附剂后,其吸附和混凝效果都远远好于常规的聚氯化铝,因此无论生产企业还是用户都不应拘泥于常规投加设备和水处理剂产品,应以解决水处理问题为首要目标。我国原水水质这些年没有本质的好转,随着对水质要求的不断提高,混凝过程中投加粉末活性炭的情况越来越普遍。将具有吸附功能的颗粒物与常规聚氯化铝、聚合硫酸铁结合,可生产出具有强吸附-混凝双重功能的混凝剂,强化颗粒物对水体中溶解性有机物的吸附,这样的产品将更有优势,但如果以目前的国家标准衡量这类产品则不能达标。因此可就此方面进行研究,进一步修改国家标准。污水的种类有千万种,实际应用时对聚氯化铝的品质需求也不同,因此国家标准的制定应该考虑资源的来源和实际需求。需要使饮用水用净水剂的要求更高,适应性更强,使符合国家标准的产品有更好的市场接纳度;同时在污水处理方面因水而异,以降低污染物为要务。

5、结语

聚氯化铝是我国过去30年中发展起来的一个特色产品,在技术和原料方面都有很大的优势。因此在制定国家标准和产品制备过程中,应该充分了解我国水处理行业的实际情况,在满足我国饮用水和水处理行业要求的前提下,在现有生产技术的基础上不断改进,以适应我国水处理行业的需求。