混凝沉淀法是目前应用较广的水处理方法。混凝沉淀处理用药剂近20年有了飞速发展。传统的无机铝盐、铁盐等已被无机高分子铝盐(如聚合氯化铝)、铁盐(如聚合硫酸铁)和各种人工合成的阳离子型、阴离子型、非离子型有机高分子(如聚丙烯酰胺系列)絮凝剂,特别是近年不断涌现的各种复合型净水剂所取代。

在众多的净水剂中,聚合氯化铝以制造工艺简单、净水絮凝沉淀快、用量少、效率高、成本低、适用范围广以及处理后水质pH变化小、对水处理设备基本无腐蚀等优点,已在饮用水、工业水及各种污水处理中得到广泛应用。

聚合氯化铝又称碱式氯化铝、羟基氯化铝,简写PAC(或PCA),是介于三氯化铝和氢氧化铝之间的中间水解聚合物,属于典型的多碱配位化合物。聚合氯化铝的净水性能与其氧化铝含量、聚合度、多价阴离子的种类、pH值,特别是盐基度的大小有密切的关系。本文就盐基度对聚合氯化铝性能的影响及盐基度调整等问题进行讨论。

一、盐基度对聚合氯化铝性能的影响

盐基度是聚合氯化铝的重要质量指标之一,它直接决定着产品的结构、形态、聚合度、分子电荷量、混凝能力、贮存稳定性及pH值等多种特性。

盐基度的表示方法很多。通常根据聚合氯化铝化学式[Alm(OH)n(H2O)x]Cl3m-n,(其中n为羟基数、m为通过羟基桥连结的铝离子的个数),将盐基度B定义为B=n/3m×100%。

1、盐基度与聚合氯化铝组成、形态的关系

聚合氯化铝不是单一形态,包含单体、多种聚合体在内有各种形态。随着原料种类、组成、酸矿比以及反应的温度、时间、搅拌强度等条件不同,按一定比例组成复杂的化合物。常称的盐基度实际上是各种形态化合物盐基度的平均值。随着盐基度的增加,聚合氯化铝中聚合体含量逐渐增加,单体含量逐渐减少。

一般盐基度0-3.3%时,聚合氯化铝中的铝基本上全部是单体;16.6-66.6%时单体急剧减少,聚合态逐渐增加;大于66.6%时,差不多全是聚合态。

2、盐基度对聚氯化铝聚合度和稳定性的影响

试验表明,盐基度小于50%时,聚合氯化铝的总平均聚合度随盐基度的增加而缓慢增加;大于50%时,总平均聚合度随盐基度的增加而快速增加。

液体聚合氯化铝产品的盐基度在76.6%以下时产品稳定性好,大于76.6%时稳定性逐渐下降,因为盐基度越高,越易生成氢氧化铝沉淀。

3、盐基度与混凝效果的关系

对具有相同浊度的原水,在相同的投药量和温度、pH值等条件下,不同盐基度的聚合氯化铝的混凝效果相差较大。一般随着盐基度的增加,净水效果提高。对不同原水规律性有所差异,但是在一般情况下,原水浊度愈高,盐基度愈高,混凝沉淀效果愈好,盐基度40-80%对浊度100-1000mg/l的原水净化效果较佳。

混凝沉淀过程中净化效果还与原水的pH值有关。因为聚氯化铝遇酸会发生解聚反应,使盐基度下降生成正铝盐,混凝沉淀效果也随之降低。聚合氯化铝也能与碱反应,生成铝酸盐或氢氧化铝沉淀导致盐基度上升,混凝沉淀效果也会下降。所以不能笼统地以盐基度的高低来评价对混凝沉淀效果的好坏。

4、盐基度与pH值的关系

盐基度B=f(OH-)(Al3+)-1,因而与pH值成正相关系,pH值随盐基度的增高而增高,不过在盐基度为16.6-66.6%这一范围内,聚合氯化铝溶液中OH-离子几乎都用于与Al3+离子配位,形成羟桥。所以pH值随盐基度上升的很慢。

另外,盐基度对聚合氯化铝的氧化铝含量、比重、色泽等也有一定的影响。

二、盐基度的调整

用于聚合氯化铝生产的原料主要有两类。一类是含氧化铝的矿石,如铝土矿、粘土矿、高岭土、明矾石和霞石等;另一类是工矿部门的废渣和部分化工、冶金产品、半成品、如铝灰、煤矸石、废铝、粉煤灰及氯化铝、铝酸盐等。在这些原料中,金属铝、氧化铝厂的中间产品铝酸钠、结晶氢氧化铝,还有三水铝石等均是生产聚合氯化铝的上等原料。虽有生产工艺简单、产品质量高等优点,但是价格高、来源少,难以满足日益增长的需要。用铝灰酸溶一步法生产聚合氯化铝。由于铝灰来源于铝加工行业的废渣,成份十分复杂,产品中往往会含有一定量的重金属,不能用于饮用水处理,加上铝灰来源有限等原因,生产和应用范围受到一定限制。

铝土矿、粘土矿、高岭士和煤矸石等是我国目前生产聚合氯化铝的主要原料,已研制出许多工艺路线,取得一定的成果。但是,这些原料中氧化铝含量较低(一般在25-40%),加上矿石组成和氧化铝结构等影响,与盐酸反应较慢,为了提高反应速度和氧化铝的溶出率,一般都采用酸过量、加热、加压、分段溶出等方法。虽然产品中氧化铝含量可达10%左右,但是盐基度很低(10-30%)达不到质量标准,净水效果不理想。为此,需要对酸浸液进行盐基度调整。

目前,调整盐基度的方法很多。一是中和法,用碱性物质(如氢氧化钠、碳酸钠、消石灰、硅酸钠、铝酸钠等)中和酸浸液。以提高氢氧根的浓度,促使聚合氯化铝阴离子羟桥化程度增加,以提高盐基度。二是氢氧化铝凝胶调整法,低盐基度的聚合氯化铝与氨水反应,生成的凝胶氢氧化铝与聚合氯化铝发生聚合反应,生成高盐基度的聚合氯化铝。三是热分解法,利用外热使低盐基度的聚合氯化铝浓缩,在上升了的沸点下发生热分解,赶走一部分氯化氢,以提高Al/Cl物质的量比达到提高盐基度的目的。另外,还有用金属铝或废铝,它们容易与酸浸液中的酸反应,消耗部分酸来提高盐基度等。

这些方法虽然可以一定程度地提高盐基度,但工艺复杂、成本加大,由于引进了碱性物质等使产品的组成发生变化。由于加热将造成环境污染、设备腐蚀等弊端,产生净水效果不理想等缺陷。

我们采用活性铝土矿作调整剂对低盐基度的聚合氯化铝进行调整,经生产实践证实工艺可行、效果较好。

铝土矿(Al2O3·nH2O)是一种含铝水合物,根据其含水量及结构可分为三水铝石,一水软铝石和一水硬铝石3种。三水铝石和一水软铝石是酸溶法生产聚合氯化铝的好原料,但我国储量很少。一水硬铝石分布很广、储量也较多,且矿中氧化铝的含量很高(一般可达75%以上),但很难酸溶不适宜生产聚合氯化铝。

我们用这种铝土矿经破碎过筛(60目筛余物小于20%),与活化剂按一定比例混合均匀,在高温下(1200-1400℃)活化焙烧,制得氧化铝含量≥55%、酸溶出率可达80%的活性铝矾土。

这种活性铝矾土可用酸溶法生产出高质量的聚合氯化铝的液体或固体产品。但是,活化焙烧需要在高温下进行,所需设备庞大、能耗高,成本相对较高。为了降低聚合氯化铝的生产成本,宜采用经一定温度焙烧过的廉价粘土矿或高岭土矿为原料,与盐酸反应制得低盐基度的酸浸液,然后用活性铝矾土调整盐基度,同时提高酸浸液中的氧化铝含量。该方法工艺简单、成本较低、产品质量稳定、净水效果明显。

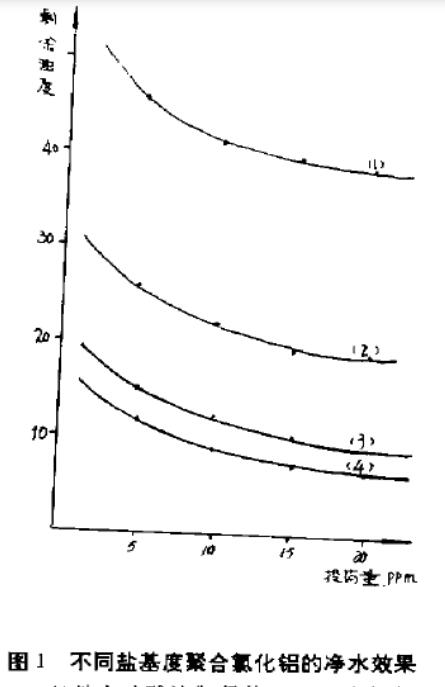

图1是几种不同工艺生产的聚合氯化铝的净水效果比较。原水浊度1000mg/l、pH7.2、温度22℃时,投药后电动搅拌2分钟、静置15分钟后,取上层清液用722光栅分光光度计测定不同投药量的净水效果。

从图1可以清楚地看出,活性铝矾土调整过的聚合氯化铝的净水效果明显高于其它聚合氯化铝。

活性铝钒土的投加量应视原酸浸液的盐基度大小和氧化铝的含量而定。酸浸液的酸性相对较弱,活性铝矾土在酸浸液中的溶出率一般不高(约50%左右),没有溶出的氧化铝汇集于滤渣中。为了充分利用这部分氧化铝,应将其与一次酸溶用的粘土矿或高岭土等一起投入一步酸溶反应釜,使其在高浓度盐酸溶液中再次溶出,对节约活性铝矾土、降低生产成本、减少废渣处理量都是有利的。

(1)粘土矿酸溶制得的B=30%的酸浸液

(2)用(1)经中和调整后B=62%的PAC

(3)用(1)经中和调整后B=74%的PAC

(4)用(1)经活性铝矾土调整后B=72%的PAC

三、结论

盐基度是聚合氯化铝较重要的指标之一,本文对盐基度与聚合氯化铝性能和影响作了详述。我国目前采用铝土矿、粘土矿、高岭土、煤矸石等为原料生产的聚合氯化铝,因原料、工艺过程等原因产品的盐基度低,直接影响其净水效果。本文采用活性铝矾土调整盐基度,取得较满意的结果。