石油、天然气钻井废水是工业废水的重要组成部分。这种废水有机物浓度高,色度高,并含有多种有害物质。过去对于这种污水,一般采取就地挖坑蓄积的方法,但这会造成土壤污染、土地龟裂板结;若废水渗入地下,还会污染地下水源,直接排放,会使地表水体受到严重污染。

由于气田、油田一般比较分散,所以目前处理钻井废水的主要方法是混凝法,用得比较广泛的是铝盐类絮凝剂。用混凝法处理石油、天然气钻井废水常见的问题是处理COD较低的废水时耗费的絮凝剂量较大,且COD难以达标。针对这一问题,波涛净水用FeSO4对碱式氯化铝进行了改性,研究了改性时间温度SO42-加入量OH-加入量等对絮凝剂性能的影响,并对其去除色度和COD的效果进行了考察。

1、实验

1.1絮凝剂改性实验

将200mL质量浓度为250g/L的AlCl3溶液置于三颈瓶中,加入定量FeSO4,调整温度到预定值,反应过程中缓慢加入NaOH溶液,直到预定时间,然后将改性后试剂储备待用。实际废水与实验废水水质见表1:

表1 实际废水与实验废水水质

| 水样种类 | 1# | 2# | 稀释100倍泥浆 |

| pH | 7.96 | 7.88 | 8.23 |

| 色度(倍数) | 250 | 350 | 550 |

| COD/(mg·L-1) | 444 | 753 | 504 |

1.2 絮凝实验

取实验废水250mL,调pH值到定值,加入定量絮凝剂,快速搅拌1min,再慢速搅拌15min。停止搅拌后,将废水移至250mL量筒中,沉降15min,取上清液测其色度和COD值。

1.3 分析方法

用稀释倍数法测定色度;用重铬酸钾法测COD;用玻璃电极法测量pH。

2、结果与讨论

2.1色度与COD的关系

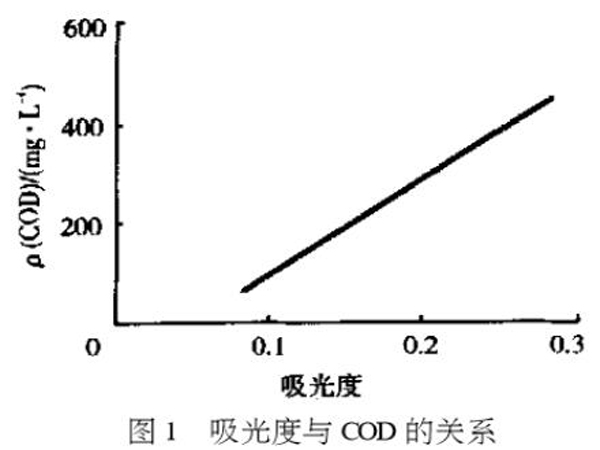

钻井废水中含有钻井所需的各种泥浆,泥浆中含有多种有机物;同时,在钻井过程中,土层中的各种无机物和有机物也会溶入钻井泥浆中。泥浆中的这些物质,造成了钻井废水的高色度。由于钻井废水对透过的光有明显的吸收,且色度越高吸光度越大。为了分析色度与COD之间的关系,配制了不同浓度的废水水样,对同一水样,分别测定其吸光度(波长为600nm)和COD,得到COD与吸光度的关系,见图1。

由图1可见,曲线相关系数为0.9902,大于临界相关系数0.959(1%置信水平);色度与COD的线性相关性很好,在絮凝过程中色度与COD可以同时被去除。在实验中,处理后废水的色度都低于80倍,能够达到排放标准的要求,故将COD作为主要的水质考察指标。

2.2OH-加入量对絮凝剂性能的影响

铝盐类絮凝剂在水中水解时,会产生H+(或H3O+),影响水溶液的碱度或pH。溶液pH的变化,又反过来影响铝盐水解产物的形态,所带电荷的性质和电荷量,同时也影响水中悬浮物和有机物表面电荷的状态。为了减小铝盐水解过程对溶液pH的影响,在铝盐结构中引入OH-(NaOH),其加入量对产品性能的影响见表2。

表2OH-加入量对絮凝剂性能的影响

| 编号 | OH-/Al3+(摩尔比) | 处理后COD/(mg·L-1) | COD去除率% |

| 3 | 0.30:1 | 150 | 70.2 |

| 6 | 0.50:1 | 120 | 76.2 |

| 7 | 0.70:1 | 120 | 76.2 |

| 2 | 0.80:1 | 130 | 74.2 |

注:初始COD为504mg/L(下同);Al3+/SO42+(摩尔比)为20:1。

由表2可见,OH-/Al3+(摩尔比)为0.30:1时,COD去除率达70%;OH-/Al3+(摩尔比)加大到0.50:1时,COD去除率上升到76%;OOH-/Al3+(摩尔比)继续增加,COD去除率无明显变化,可见OH-/Al3+(摩尔比)在(0.50-0.70):1比较适宜。

2.3SO42-加入量对絮凝剂性能的影响

水中SO42-对絮凝过程中铝离子的羟桥聚合作用和亲水胶体的脱稳、凝聚都有显著影响。由于铝离子聚合产物的种类复杂,目前对SO42-在凝聚过程中所起的作用还不十分清楚。有报道认为,[AlO4Al12(OH)24(H2O)12]7+是铝盐水解产物的重要组分,其中AlO45-与SO42-相似,且SO42-的体积比AlO45-小,因而SO42-有可能代替AlO45-,使水解产物变成[SO4Al12(OH)24(H2O)12]10+的形式。由于[SO4Al12(OH)24(H2O)12]10+比[AlO4Al12(OH)24(H2O)12]7+有更多正电荷,因而具有更强的凝聚能力;另一方面,随着溶液中SO42-的增加,铝盐水解产物中的另一活性组分Al1339+的量会减少,因此,SO42-的较佳加入量需通过实验确定。

实验得到的SO42-加入量对絮凝剂性能的影响如表3所示。由表3可见,增加SO42-加入量(减小Al3+/SO42+的比例),COD去除率呈上升趋势;但当Al3+/SO42-减小到5时,COD去除率则有所下降,由此可见Al3+/SO42-在10-15较为有利。

表3 SO42-加入量的影响

| 编号 | Al3+/SO42-(摩尔比) | 处理后COD(mg·L-1) | |

| 由FeSO4引入SO42- | 由Na2SO4引入SO42- | ||

| 1 | 5 | 157(68.8) | 140(72.2) |

| 5 | 10 | 136(73.0) | 110(78.2) |

| 4 | 15 | 145(71.2) | 110(78.2) |

| 3 | 20 | 157(68.8) | 125(75.2) |

注:OH-/Al3+(摩尔比)为0.30:1(括号中数据为COD去除率%)

2.4反应时间和反应温度对絮凝剂性能的影响

在其他条件相同时,由实验得到的反应时间对产品性能的影响如表4所示。

表4 反应时间和反应温度对絮凝剂性能的影响

| 编号 | 温度/℃ | 时间/h | 处理后COD/(mg·L-1) | 去除率% |

| 4 | 40 | 2 | 179 | 64.48 |

| 8 | 40 | 4 | 183 | 63.69 |

| 9 | 60 | 2 | 157 | 68.85 |

由表4可知,延长反应时间得到的产品,对COD去除能力无明显改善,可以认为在实验条件下,延长反应时间对絮凝剂性能影响不显著.

由表4还可知,提高反应温度得到的产品,对COD去除能力有一定改善,但相对于温度提高的幅度,产品絮凝能力提高的幅度太小,因而可以认为在实验条件下,提高温度对产品性能改进的影响也不显著。

2.5改性碱式氯化铝与市售PAC絮凝效果比较

对改性产品与市售聚合氯化铝(PAC)的絮凝效果进行了比较实验,结果见表5。

表5 改性产品与市售PAC絮凝效果比较

| 絮凝剂加入量/(mg·L-1) | Al3+加入量/(mmol·L-1) | 处理后COD/(mg·L-1) | |

| 改性产品 | 市售PAC | ||

| 1.0 | 0.892 | 112(77.8) | 312(38.1) |

| 2.0 | 1.78 | 86.8(82.8) | 415(17.7) |

| 4.0 | 3.57 | 99(80.4) | 299(40.7) |

| 8.0 | 7.14 | 108(78.6) | 132(73.8) |

| 12.0 | 10.7 | 106(79.0) | |

从表5可以看出,当絮凝剂投加量较低时,改性产品去除COD的效果显著优于市售PAC;随着加入量的增加,改性产品的去除效果变化很小,处于比较稳定的状态,而市售PAC对COD的去除效果却随投加量的增加呈现不断改善的趋势,当絮凝剂加入量超过8ml/L以后,二者的去除效果十分接近。

通过上述实验结果,可以认为,用前述方法对碱式氯化铝进行改性的主要作用,在于可以在达到相近处理效果的条件下,较大幅度地减少铝离子的投加量。

3、结论

在实验条件下,改性碱式氯化铝去除天然气钻井废水中COD和相应色度的效果明显,且在达到相近处理效果时,所需絮凝剂量低于市售PAC。

在改性过程中,Al3+/SO42-对絮凝剂性能有比较显著的影响,其较佳比例为10-15;OH-/A13+对絮凝剂性能也有明显的影响,其较佳比例为(0.50-0.70):1。

适宜的改性时间和改性温度分别为2h和40℃,继续延长时间和提高温度对改善絮凝剂性能的影响不明显。