摘要:报道了用氢氧化铝酸溶法制备高纯聚合氯化铝(PAC)的研究结果,系统研究了制备过程中的各种影响因素,并通过试验确定了较佳工艺条件。

目前国内聚合氯化铝(PAC)絮凝剂的生产厂家较多,总产量5.0×105t/a,但大多生产规模不大,自动化程度不高,大部分是采用铝酸钙作为酸度调节剂的高盐基度产品,产品中含有大量的钙离子和金属铁离子,不能满足国际市场对高纯度、中等盐基度PAC的要求。为此,波涛聚合氯化铝厂家研究了酸溶法制备高纯PAC产品的制备技术。

1、实验原料与仪器

1.1实验原料及药品

氢氧化铝:Al2O3质量分数64.5%,水10.2%;高纯盐酸:总酸度(以HCl计)质量分数31.6%;铝箔、铝粉、铝板:Al质量分数≥99.5%。

1.2 实验仪器

双端面密封搪瓷釜:10L;多功能电动搅拌器:WH8401-50型;恒温水浴锅(灵敏度±1℃):DZKW-3型;电子天平:FA2004,精度0.001g;密度计:分度值为0.001。

2、实验方法

2.1制备方法

(1)PAC的制备:将氢氧化铝与盐酸分别按1:1.75、1:1.80、1:1.85、1:1.90的质量比投入10L搪瓷反应釜中,用蒸汽加热升温到140-150℃左右,保温3h后降温,到60℃将反应液过滤,得到不同盐基度的PAC。

(2)PAC的除铁:在PAC溶液中加入除铁剂,在温度50-85℃范围下反应,待PAC溶液变成无色透明后过滤,清液冷却后即为高纯PAC产品。

2.2测定方法

PAC的测定方法参见GB 15892-1995。

3、结果与讨论

3.1PAC产品中铁离子的控制

PAC产品颜色偏黄,主要是产品中含有铁离子。PAC产品中铁离子过多,对造纸施胶不利。作为造纸用的PAC,一般要求控制Fe离子质量分数≤2.0×10-4,一般,可加入铝材去除其中的铁。其原理是:将铝材浸入PAC溶液中,铁离子经置换反应变成金属铁而沉积在铝材上,从而达到除铁的目的。

(1)铝材的选择。将铝箔、铝粉、铝板分别放入PAC溶液中,在各段温度下进行反应,考查各种铝材的反应性能及脱色效果,见表1。从表1可以看出,铝粉反应激烈,不好操作,也不利于铁的沉积;铝箔反应太慢,效率低。所以选用铝板较为合适。

表1 各种铝材在PAC溶液中的反应情况

| 温度/℃ | 铝粉 | 铝板 | 铝箔 |

| 20-35 | 激烈 | 缓慢反应 | 无反应 |

| 35-50 | 很激烈 | 反应 | 缓慢反应 |

| 50-65 | 非常激烈 | 较激烈 | 缓慢反应 |

| 65-80 | 非常激烈 | 激烈 | 反应 |

(2)铝板在各温度段的除铁效果。表2是各温度段下,500mLPAC(Al2O3质量分数12.5%,铁离子质量分数为3.2×10-4)液体变成无色透明时所需的时间。

表2 PAC液体变成无色透明时所需的时间

| 温度/℃ | 20-35 | 35-50 | 50-65 | 65-80 | 80-95 |

| 时间/h | 10 | 3 | 1 | 0.5 | 0.167 |

除铁后PAC溶液变成了无色透明液体,浓缩成固体时,产品颜色雪白,产品中铁离子质量分数<5.0×105。

当原料氢氧化铝中含有较多的铁时,可以先对氢氧化铝除铁。由于100℃以下氢氧化铝不溶于盐酸而氢氧化铁较容易与盐酸反应,因此可用在100℃以下萃取的方法进行除铁。表3是80-90℃反应1h时对含铁质量分数5.0×10-4的氢氧化铝除铁试验结果。

表3 80-90℃氢氧化铝除铁试验结果

| 氢氧化铝/g | 盐酸/mL | 萃取后含铁/10-6 | 除铁率/% | 萃取液Al2O3质量分数/% |

| 200 | 150 | 150 | 70 | 1.65 |

| 200 | 200 | 120 | 76 | 1.78 |

| 200 | 250 | 95 | 81 | 1.95 |

| 200 | 300 | 60 | 88 | 2.12 |

3.2各种因素对PAC盐基度的影响

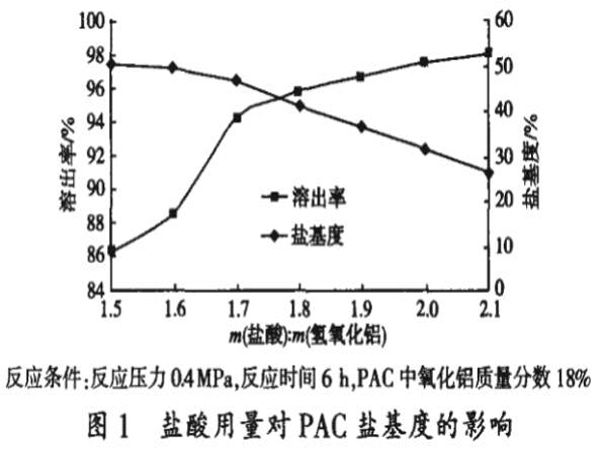

(1)盐酸用量对PAC盐基度的影响见图1。由图1可知,随着盐酸用量的增加,氢氧化铝的溶出率逐渐增加,但所得到的PAC盐基度逐渐降低,当盐酸:氢氧化铝=1.7:1时,氢氧化铝的溶出率和PAC的盐基度均较高,当盐酸:氢氧化铝>1.7时,氢氧化铝的溶出率增加明显减小,而PAC盐基度的减小则明显增加。这是因为当盐酸用量超过一定值后,体系中氢氧化铝提供的羟基数量不足,不利于多羟基铝缩聚反应的进行,同时由于系统中游离氢离子浓度的不断增加,进一步阻止了羟基铝之间的架桥缩聚反应,降低了PAC的盐基度。从实验数据可知,盐酸:氢氧化铝=1.7:1时,反应效果好。

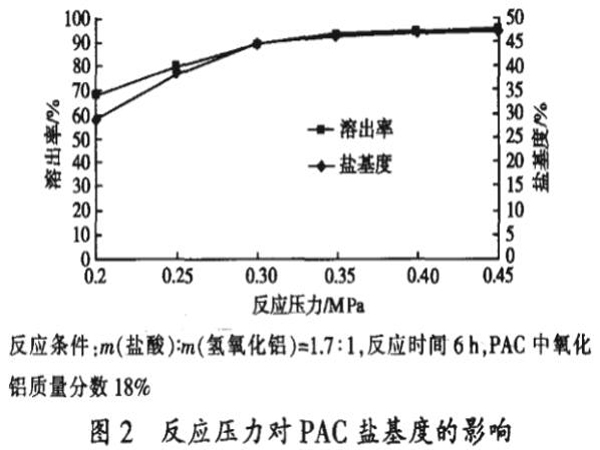

(2)反应压力对PAC盐基度的影响见图2。从图2可知,在一定的反应时间、一定的盐酸与氢氧化铝的质量比条件下,随着反应压力的增加,氢氧化铝的溶出率和PAC产品的盐基度都有相应增加,当反应压力达到0.30MPa后,两者的增加率随反应压力的增加都明显减少,而反应压力>0.4MPa时,由于盐酸的腐蚀性很强,对反应设备的防腐条件很苛刻,增加了设备成本,因此,反应压力控制在0.3-0.4MPa比较合适。

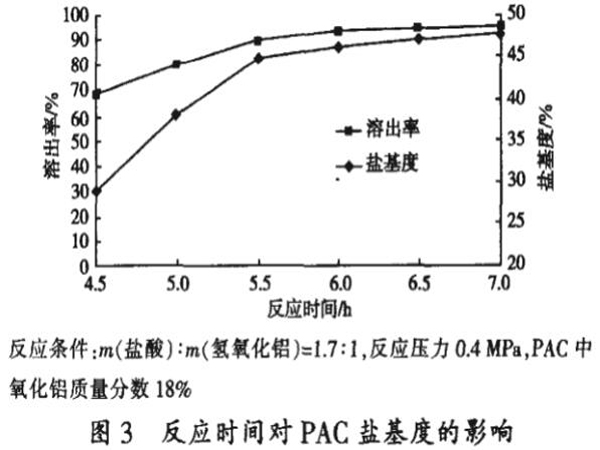

(3)反应时间对PAC盐基度的影响见图3。从图3可知,在一定的反应压力、一定的盐酸与氢氧化铝的质量比条件下,随着反应时间的增加,氢氧化铝的溶出率和PAC产品的盐基度都有增加,但当反应时间达到6h后,氢氧化铝的溶出率和PAC产品的盐基度增加都很小,因此反应时间控制在6h比较合适。

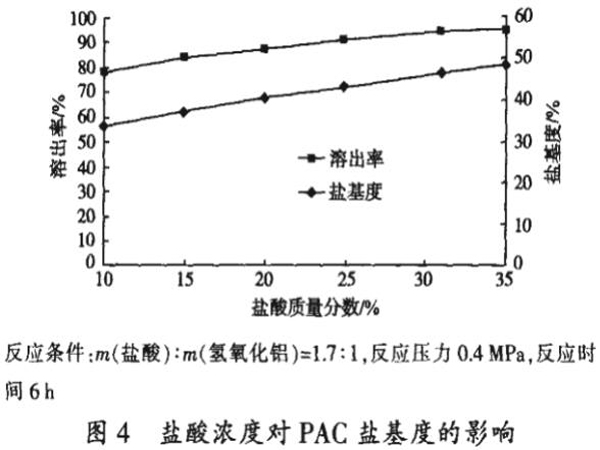

(4)盐酸浓度对PAC盐基度的影响见图4。从图4可知,在一定的反应压力、一定的盐酸与氢氧化铝质量比条件下,随着盐酸浓度的增加,氢氧化铝的溶出率和PAC产品的盐基度都随着增加。因此,高盐酸浓度对PAC的生产有利。

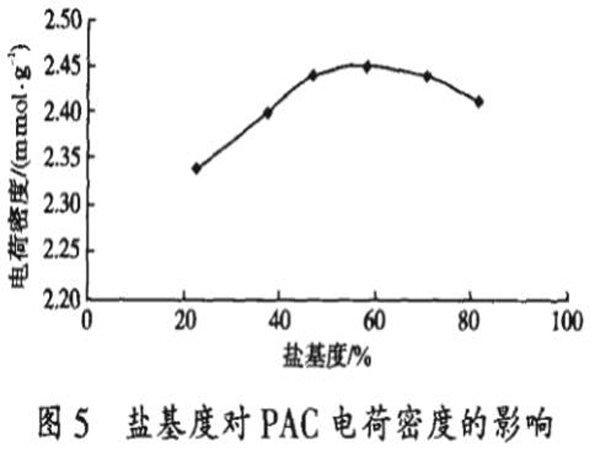

(5)进行了盐基度对PAC电荷密度的影响试验,结果见图5。试验中分别将盐基度为22.5%、37.5%、46.8%、58.3%、70.6%、81.6%的高纯PAC稀释到Al2O3质量分数为0.01%,用电荷密度为1.0845mmol/g的阴离子标准液聚乙烯醇硫酸钾(PVSK)进行滴定。从图5可以看出,PAC的电荷密度随着PAC盐基度增加到一定值后反而下降,这说明不能采用通过提高PAC盐基度的方法来进一步提高PAC的电荷密度。PAC的盐基度在45%-70%时有较高的电荷密度,以单位氧化铝计电荷密度在2.44-2.45mmol/g。

3.3浓度对PAC产品稳定性的影响

考察了不同浓度PAC的贮存稳定性,见表4。从表4可知,PAC以氧化铝计质量分数≤18%时,产品比较稳定,当PAC以氧化铝计质量分数≥18%时,产品不稳定,含量越高,贮存稳定性越差。原因是当PAC中氧化铝含量超过一定值时,体系内羟基容易架桥缩聚,易于生成难以溶解的氢氧化铝沉淀。

表4 不同质量分数PAC的稳定性

| 贮存时间 | PAC质量分数/% | ||||||

| 15 | 16 | 17 | 18 | 19 | 20 | 21 | |

| 10h | 透明 | 透明 | 透明 | 透明 | 透明 | 透明 | 基本透明 |

| 20h | 透明 | 透明 | 透明 | 透明 | 透明 | 基本透明 | 轻微混浊 |

| 40h | 透明 | 透明 | 透明 | 透明 | 基本透明 | 轻微混浊 | 混浊 |

| 7d | 透明 | 透明 | 透明 | 透明 | 轻微混浊 | 混浊 | 混浊 |

| 15d | 透明 | 透明 | 透明 | 透明 | 混浊 | 混浊 | 混浊 |

4、结论

(1)利用高纯盐酸和氢氧化铝酸溶法制备PAC时,用纯铝板作为除铁剂,可以制备出高纯PAC,PAC中铁离子质量分数<5.0×10-5。

(2)在用氢氧化铝酸溶法制备高纯PAC的工艺中,盐酸:氢氧化铝=1.7:1时,氢氧化铝的溶出率和PAC的盐基度均较高。

(3)增加反应压力,有利于提高氢氧化铝的溶出率和PAC产品的盐基度,但当反应压力达到0.3MPa后,两者的增加率都明显减少,同时压力超过0.4MPa增加了设备成本,以控制压力在0.3-0.4MPa为宜。在反应压力为0.4MPa、盐酸:氢氧化铝=1.7:1时,氢氧化铝酸溶反应时间控制在6h较好。

(4)PAC的电荷密度随着PAC盐基度增加到一定值后反而下降。PAC的盐基度在45%-70%时有较高的电荷密度,以单位氧化铝计电荷密度为2.44-2.45mmol/g。

(5)高浓度盐酸对PAC的生产有利,但要控制好PAC的浓度,当PAC以氧化铝计质量分数>18%时,产品不稳定,含量越高,贮存稳定性越差。